Tomáš poradí

+420 731 447 502

(Ve všední dny od 8:00 do 17:00)

23.03.2022

3 min

Tomáš

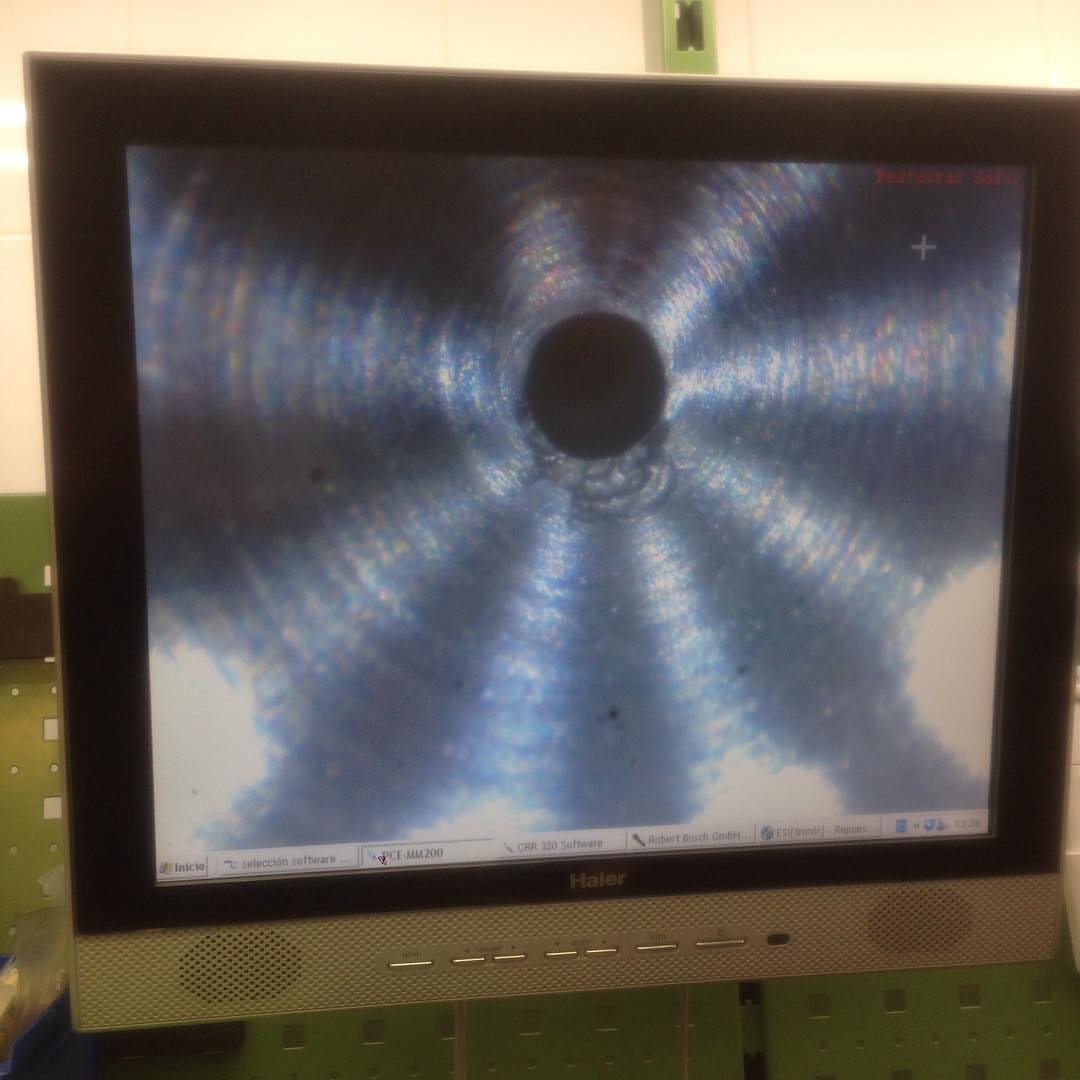

Každý vstřikovač je demontován na součástky z prvovýroby. Následně probíhá čištění těchto všech součástek pomocí ultrazvukové čističky. Jednotlivé součástky jsou následně prověřeny pod mikroskopem. Selekcí neprojdou žádné díly, které neodpovídají kvalitou shodnou s kvalitou nového dílu. Pokud je možné některé prvky vstřikovače znovu použít jsou odděleny od nevyhovujících dílů a následně pečlivě opracovány. Při repasi se znovu používá kovové tělo vstřikovače (pokud je mechanicky deformováno, tak nelze repasi vstřiku provést). Nevyhovující součástky vstřikovače jsou nahrazeny součástkami novými od výrobce DELPHI.

Původní ventilek DELPHI, který nejvíce trpí na poškození u výrobce DELPHI je u nás nahrazen vždy ventilkem novým.

Podívejte se na naše instruktážní video: